Kreislaufwirtschaft in der europäischen Luftfahrt: Die SUSTAINair Abschlusskonferenz findet in Wien statt

BRANCHEN

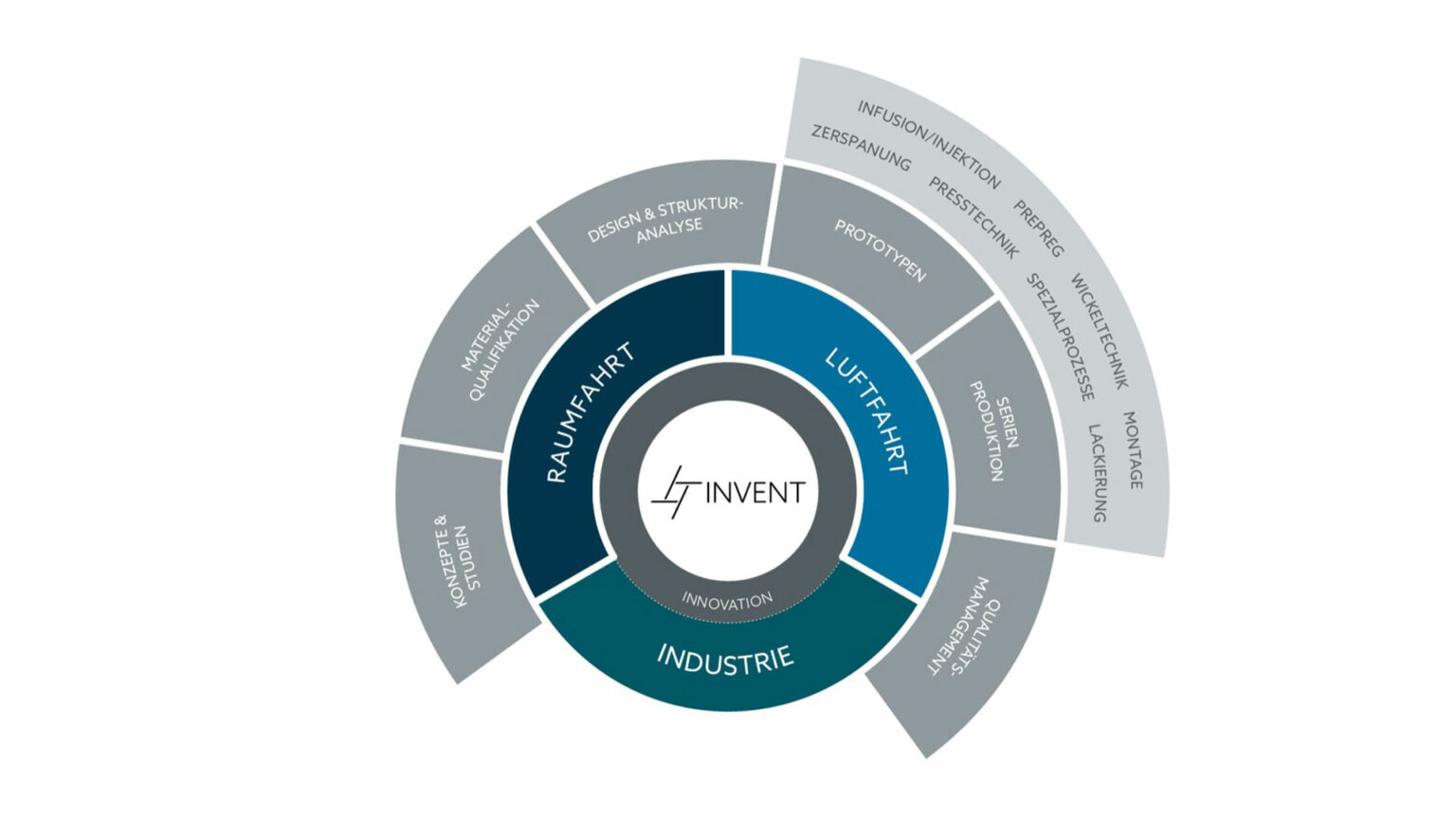

Als anerkannter Leichtbau-Spezialist für innovative Faserverbundtechnologien entwickeln und produzieren wir hochpräzise Strukturkomponenten, von der ersten Idee bis zur Serienfertigung. Unser Fokus liegt auf den Geschäftsbereichen Raumfahrt, Luftfahrt und Industrie.

Im industriellen Sektor sind wir u. a. in den Branchen Automotive, Maschinenbau, Schienenfahrzeuge und Schiffbau tätig.

Technologien

Seit 1996 arbeitet unser hochqualifiziertes Team an individuellen Lösungen für Kunden aus ganz Europa, Asien und aus dem Nahen Osten. Dabei stehen primär Faserverbundstrukturen als kundenspezifische Prototypen und Serien-Bauteile im Fokus. Zur Herstellung und Bearbeitung der Produkte steht INVENT ein umfangreicher Maschinenpark zur Verfügung.

Unser breitgefächertes Portfolio sowohl im Bereich der vielfältig einsetzbaren Anlagen als auch in der Fachkompetenz der Mitarbeiter*Innen garantiert maximale Flexibilität bei sehr hohem Qualitätsstandard und kundenorientierter Umsetzung.

Lernen Sie hier unsere innovativen Technologien kennen.

Harzinjektions- und Infusions- Technik

Harzinjektions- und Infusions- Technik

PREPREG / Autoklav- Technik

PREPREG / Autoklav- Technik

Faserwickel- Technik

Faserwickel- Technik

Presstechnik

Presstechnik

NEWS

unternehmen

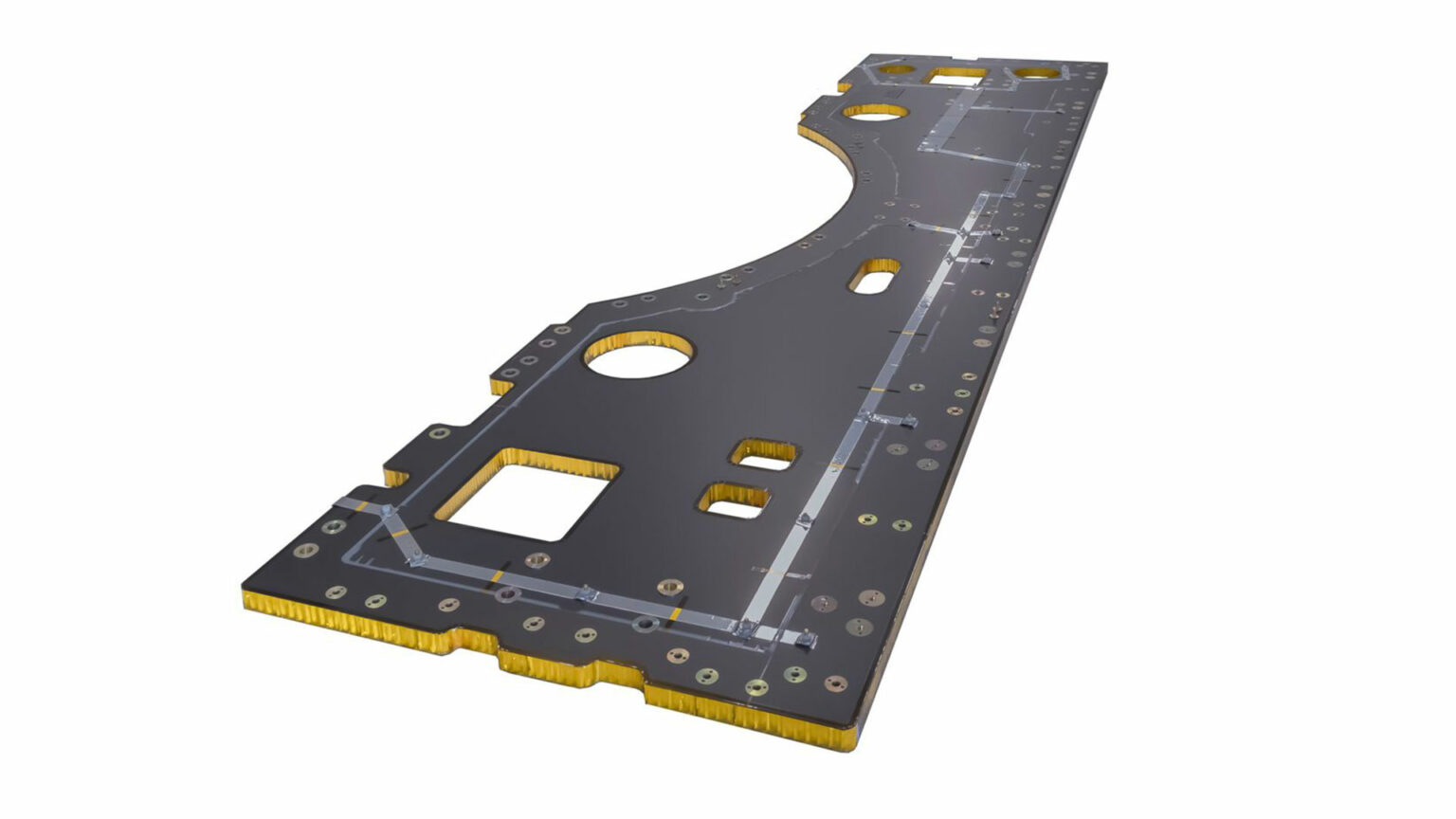

Zukunft nachhaltig mitgestalten: Dazu bedarf es einer ökologisch richtungsweisenden und ökonomisch sinnvollen Realisation von Hightech-Produkten aus Faserverbundwerkstoffen wie carbonfaserverstärktem Kunststoff (CFK) oder glasfaserverstärktem Kunststoff (GFK).

Wir können auf langjährige Erfahrung auf dem Gebiet der Faserverbundtechnologie zurückgreifen.

Als kompetenter Entwicklungspartner verfügen wir über ein umfassendes Leistungsspektrum,

von dem unsere Kunden profitieren.

Mit Zuverlässigkeit, Präzision, Flexibilität, Individualität und nachhaltigem Qualitätsdenken

werden wir dem anspruchsvollen Markt für Leichtbaustrukturen gerecht.

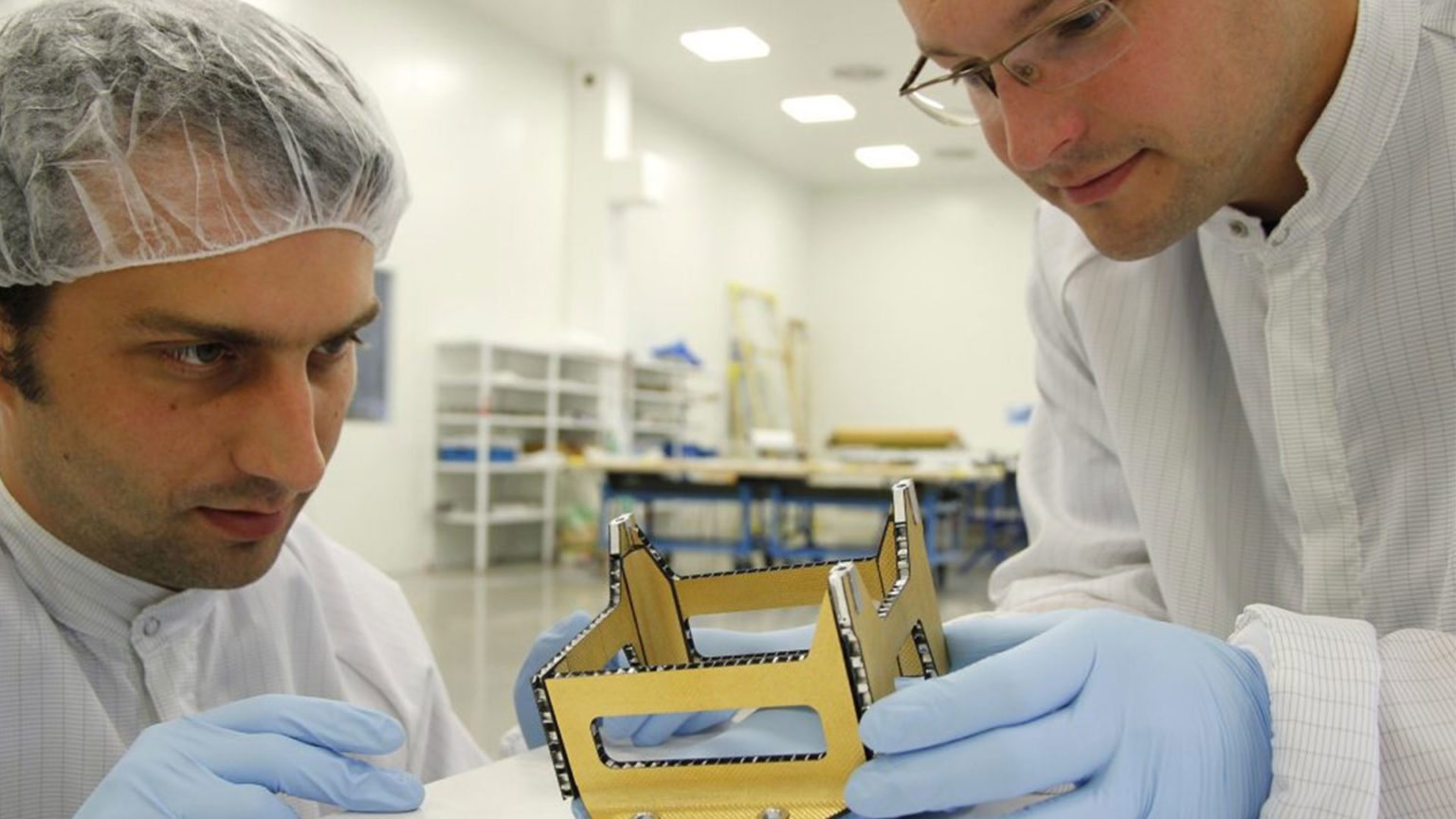

Als anerkannter Leichtbau-Spezialist für innovative Faserverbundtechnologien der Branchen Luft- und Raumfahrt, Automotive, Maschinenbau, Schienenfahrzeuge und Schiffbau entwickeln und produzieren wir als EN 9100 sowie Nadcap zertifiziertes Unternehmen seit 1996 hochpräzise Strukturkomponenten, von der ersten Idee bis zur Serienfertigung.

Die eigenen Designer und Konstrukteure arbeiten sehr eng mit den unterschiedlichsten Fertigungsspezialisten zusammen.

So bieten wir unseren Kunden ein Gesamtpaket aus einer Hand hinsichtlich Design, Fertigungsplanung, Herstellungsprozesse, mechanische Bearbeitung, Fügen und Montage sowie Lackierung und Qualitätskontrolle.

ÜBER UNS

QUALITÄTSMANAGEMENT

QUALITÄTSMANAGEMENT

Die Realisierung immer komplexerer Bauteilstrukturen sowie die stetige Erweiterung des Produktspektrums stellen immer höhere Anforderungen an das Qualitätsmanagement, die Produktsicherung und die Qualitätskontrolle.

Dies trifft insbesondere auf die Entwicklung und Fertigung von Faserverbundstrukturen für die Luft- und Raumfahrt unter Berücksichtigung aller Kundenanforderungen zu.

Sichere, transparente Prozesse und Abläufe sowie deren kontinuierliche Überwachung und Verbesserung sind Grundlage für eine hohe Produktqualität. Deshalb legen wir größten Wert auf

- – Regelmäßige Mitarbeiterschulungen

- – Detaillierte Prozessdokumentationen

- – Qualifizierte Fertigungsverfahren

- – Kontinuierliche Prozessverbesserungen

- – Modernste Fertigungstechnologien

- – kalibrierte Anlagen und Prüfmittel

Die Grundlage für die Umsetzung des INVENT-Qualitätsgedankens ist ein integriertes und nach DIN EN ISO 9001 und DIN EN 9100 zertifiziertes Qualitätsmanagementsystem. Interne und externe Qualitätsaudits gewährleisten höchste Qualitätsstandards.

Der kontinuierliche Verbesserungsprozess und regelmäßige Audits unter Einbeziehung von Kunden und Mitarbeitern sind die Basis für die stetige Optimierung unseres Qualitätsmanagementsystems.

QUALITÄTSMANAGEMENT-Beratung

Als ein zugelassener Hersteller von Serienbauteilen und Komponenten für den Luft- und Raumfahrtsektor sind wir nach DIN EN 9001 und DIN EN 9100 zertifiziert und nach NADCAP akkreditiert.

Ein besonderes Merkmal im Bereich der Luft- und Raumfahrt ist die lückenlose Dokumentation aller relevanten Prozessschritte im Rahmen der ganzheitlichen Qualitätssicherung.

Im Bereich des Qualitätsmanagements und dessen Umsetzung bieten wir, basierend auf der langjährigen Erfahrung und dem erworbenen Know-how, zudem Beratungsleistungen für Unternehmen im Faserverbundsektor an.

Unsere Zertifikate finden Sie hier.

DIN EN ISO 9001 / DIN EN 9100

Wir sind in den Bereichen Konstruktion, Berechnung, Dimensionierung, Prototyping und Serienfertigung innovativer Systemkomponenten in Faserverbundbauweise, sowie metallischer Komponenten nach dem Managementsystem DIN EN ISO 9001 und DIN EN 9100 zertifiziert.

NADCAP – COMPOSITES AC7118

Nur die besten Unternehmen in der Lieferkette der globalen Luft- und Raumfahrtindustrie erhalten eine Nadcap-Akkreditierung. Nadcap-Audits sind eine rigorose technische Bewertung der Erfüllung von Kundenanforderungen und Industriestandards, die von Branchenexperten vorgenommen wird. INVENT ist seit 2014 für den Anwendungsbereich der Faserverbundfertigung nach Nadcap AC7118 akkreditiert.

AIRBUS-QUALIFIKATION

Die INVENT GmbH wird von Airbus in der „Airbus Qualified Test Method List“ und der “Airbus Qualified Special Process List” geführt. Damit sind wir von Airbus für Produktionsprozesse und Prüfverfahren der INVENT-Wertschöpfungskette qualifiziert und autorisiert.

INVENT Unternehmensvideo

INVENT produziert hochpräzise Strukturkomponenten, von der ersten Idee bis zur Serienfertigung. Wir gewähren einen Blick hinter die Kulissen.

25 Jahre Invent

Wie alles begann. Die Erfolgsgeschichte von INVENT im Überblick.

Mehr lesen…

Christian-Pommer-Str. 47| 38112 Braunschweig | Phone: +49 531 24466-0 | info@invent-gmbh.de

Christian-Pommer-Str. 47

38112 Braunschweig

Phone: +49 531 24466-0

info@invent-gmbh.de