Circular Aviation in the EU: SUSTAINair Final Conference Takes Flight in Vienna

MARKETS

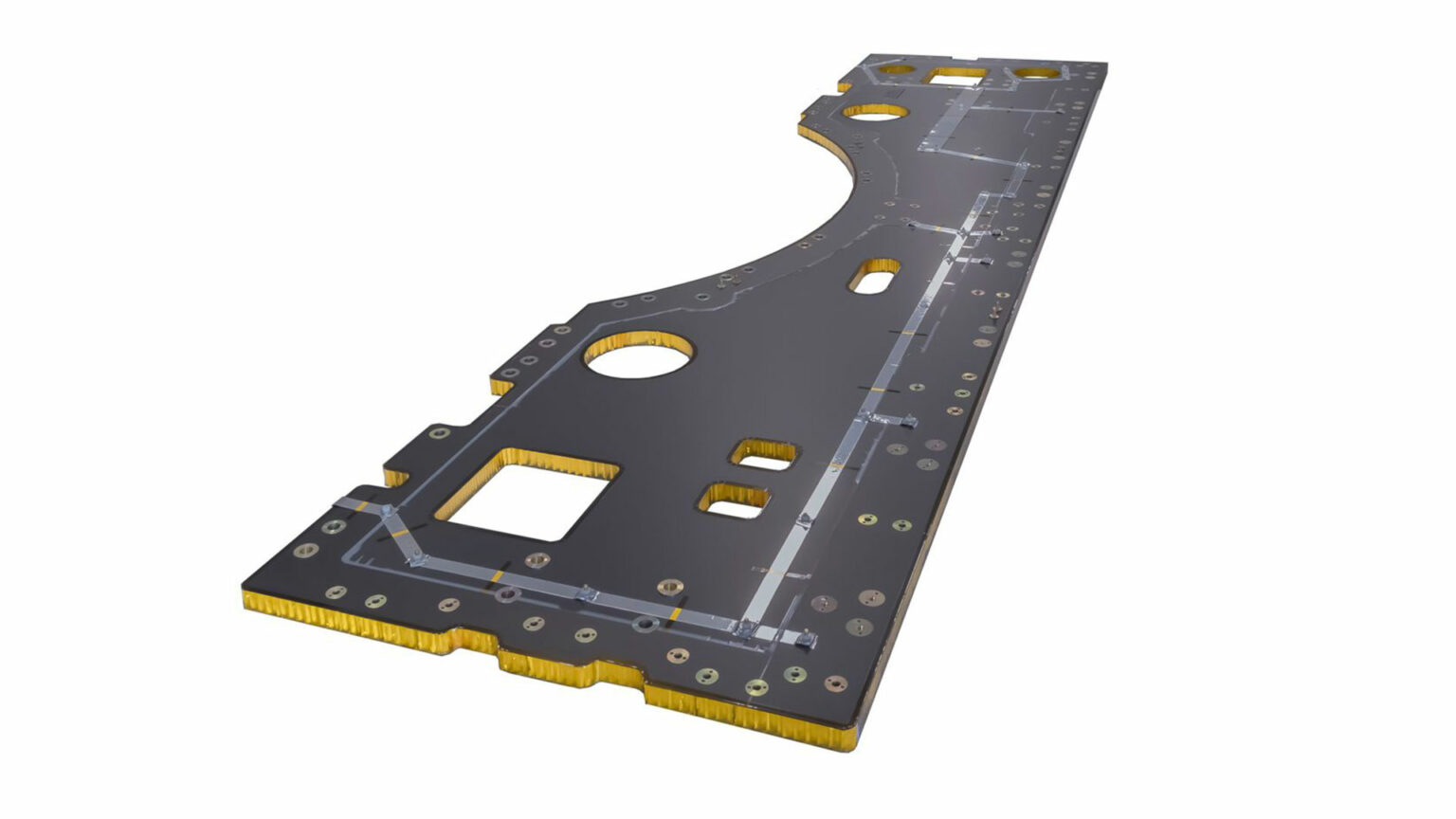

As a recognised lightweight design specialist for innovative fibre composite technologies, we develop and manufacture high-precision structural components, from the initial idea to series production. Our focus is on the business areas of aerospace, aviation and industry.

In the industrial sector, we are active in the automotive, mechanical engineering, rail vehicle and shipbuilding industries, among others.

Technologies

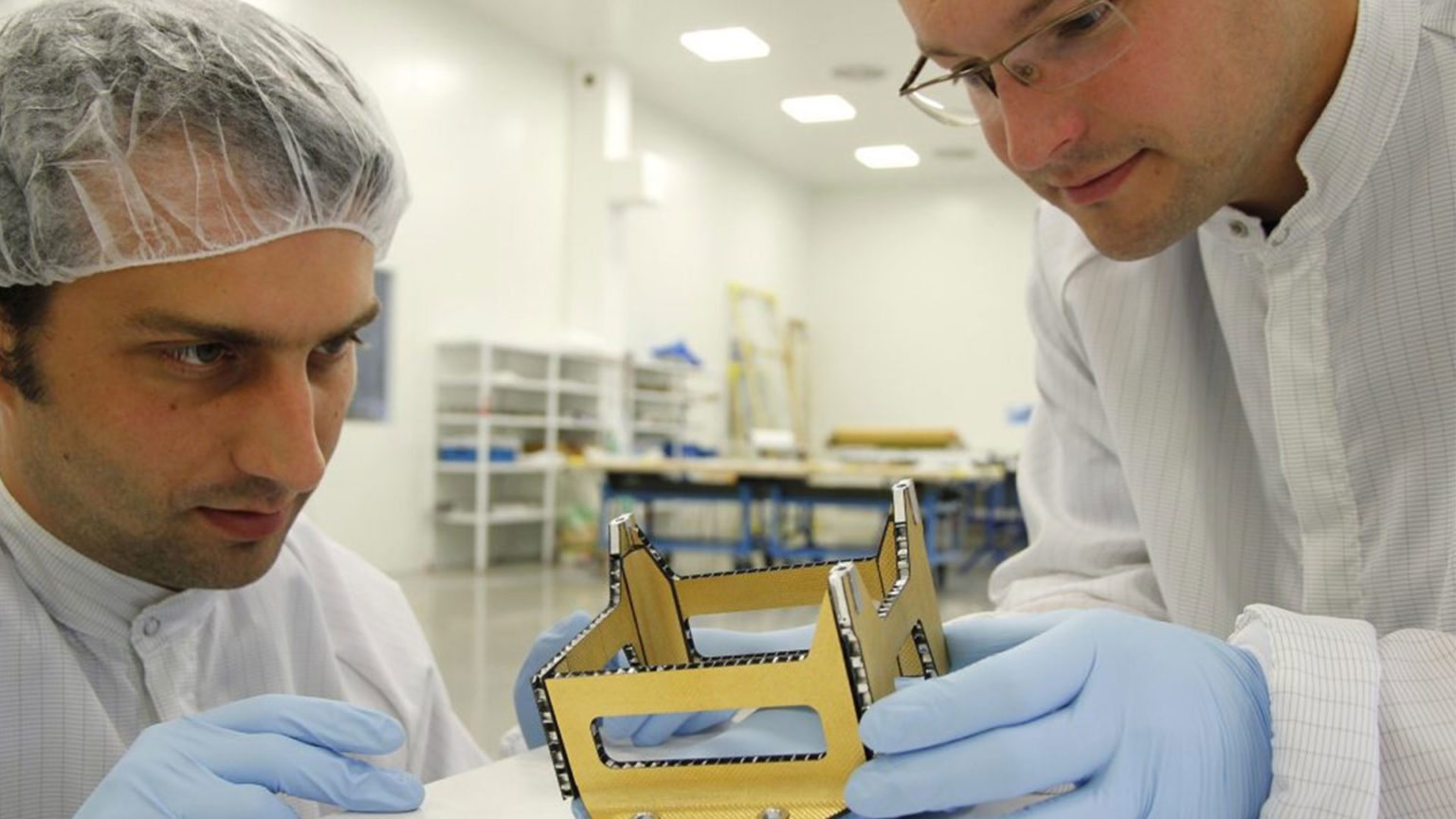

Since 1996, our highly qualified team has been working on individual solutions for customers from all over Europe, Asia and the Middle East. The focus is primarily on fiber composite structures as customer-specific prototypes and series components. INVENT has an extensive range of machinery at its disposal for the manufacture and processing of its products.

Our wide-ranging portfolio, both in the area of versatile equipment and in the expertise of our employees, guarantees maximum flexibility with very high quality standards and customer-oriented implementation.

Learn more about our innovative technologies here.

Shaping the future sustainably: This requires the ecologically pioneering and economically sensible realization of high-tech products made of fiber composites such as carbon fiber-reinforced plastic (CFRP) or glass fiber-reinforced plastic (GFRP).

We can refer to many years of experience in the field of fiber composite technology.

As a competent development partner, we have a comprehensive range of services at our disposal,

from which our customers benefit.

With reliability, precision, flexibility, individuality and sustainable quality thinking

we meet the requirements of the demanding markets for lightweight structures.

As a proven lightweight specialist for innovative fiber composite technologies in the aerospace, automotive, mechanical engineering, rail vehicle and shipbuilding industries, we have been developing and producing high-precision structural components since 1996 as an EN 9100 and Nadcap certified company, from the initial idea to series production.

In-house designers and engineers work very closely with a wide range of manufacturing specialists.

In this way, we offer our customers a complete package from a single source in terms of design, production planning, manufacturing processes, mechanical processing, joining and assembly, as well as painting and quality control.

ABOUT US

QUALITY MANAGEMENT

QUALITY MANAGEMENT

The realization of ever more complex component structures as well as the constant expansion of the product range place ever higher demands on quality management, product assurance and quality control.

This applies in particular to the development and production of fiber composite structures for the aerospace industry, taking into account all customer requirements.

Safe, transparent processes and procedures as well as their continuous monitoring and improvement are the basis for high product quality. Therefore, we attach great importance to

- – Regular employee training

- – Detailed process documentation

- – Qualified manufacturing processes

- – Continuous process improvements

- – Most modern production technologies

- – Calibrated equipment and test equipment

The basis for the implementation of the INVENT quality concept is an integrated quality management system certified according to DIN EN ISO 9001 and DIN EN 9100. Internal and external quality audits ensure the highest quality standards.

The continuous improvement process and regular audits involving customers and employees are the basis for the constant optimization of our quality management system.

QUALITY MANAGEMENT Consulting

As an approved manufacturer of serial parts and components for the aerospace sector, we are certified according to DIN EN 9001 and DIN EN 9100 and accredited according to NADCAP.

A special characteristic in the aerospace sector is the complete documentation of all relevant process steps within a holistic quality assurance.

In the area of quality management and its implementation, we also offer consulting services for companies in the fiber composite sector, based on our many years of experience and the know-how we have acquired.

You can find our certificates here.

DIN EN ISO 9001/DIN EN 9100

We are certified according to the DIN EN ISO 9001 and DIN EN 9100 management system in the areas of design, calculation, dimensioning, prototyping and series production of innovative system components in fibre composite construction, as well as metallic components.

NADCAP – COMPOSITES AC7118

Only the best companies in the global aerospace supply chain achieve Nadcap accreditation. Nadcap audits are a rigorous technical assessment of compliance to customer requirements and industry standards, conducted by industry experts. INVENT has been accredited for the application of fibre composite manufacturing according to Nadcap AC7118 since 2014.

AIRBUS-QUALIFICATION

INVENT GmbH is listed by Airbus in the “Airbus Qualified Test Method List” and the “Airbus Qualified Special Process List”. This means that we are qualified and authorized by Airbus for production processes and test procedures in the INVENT value chain.

By loading the video, you agree to YouTube's privacy policy.

Learn more

INVENT Company Video

INVENT manufactures high-precision structural components, from the initial idea to series production. Take a look behind the scenes.

25 years Invent GmbH

How it all began. The INVENT success story at a glance.

Christian-Pommer-Str. 47| 38112 Braunschweig | Phone: +49 531 24466-0 | info@invent-gmbh.de

Christian-Pommer-Str. 47

38112 Braunschweig

Phone: +49 531 24466-0

info@invent-gmbh.de